Полипропиленовые мешки изготавливаются из полипропиленового сырья. Изготовитель мешков приобретает сырье для его изготовления — полипропилен. От качества применяемого полипропилена зависят эксплуатационные характеристики будущего полипропиленового мешка.

Для производства используется первичный или вторичный полипропилен. Вторичный полипропилен получают путем переработки бывших в употреблении изделий из полипропилена, в том числе из использованных полипропиленовых мешков, с последующей очисткой от примесей.

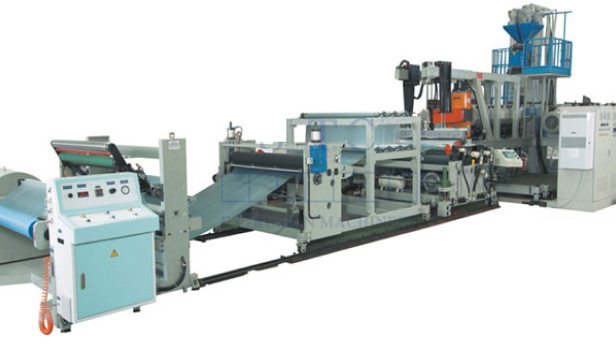

Полипропиленовое сырье, обычно поставляемое в виде гранул, смешивается в бункере с различными добавками и красителями. Вместе смесь добавок и красителей называется мастербатч. Одна из основных добавок — карбонат кальция, предназначена для придания мешкам молочно-белого цвета и необходимой жесткости пленки. Добавки в целом предназначены, чтобы задать свойства будущего материала для изготовления полипропиленовых мешков.

Многие азиатские производители, для уменьшения себестоимости, добавляют в состав до 15-20% меловой добавки, которая, в свою очередь, отрицательно сказывается на прочностных свойствах пленок. Эту смесь подают на экструдер, где она разогревается до 260 С и выдавливается через канал головки экструдера, в результате чего превращается в тонкую пленку. После охлаждения тонкая полипропиленовая пленка нарезается на полосы — нити, которые после закалки и вытяжки наматываются на катушки.

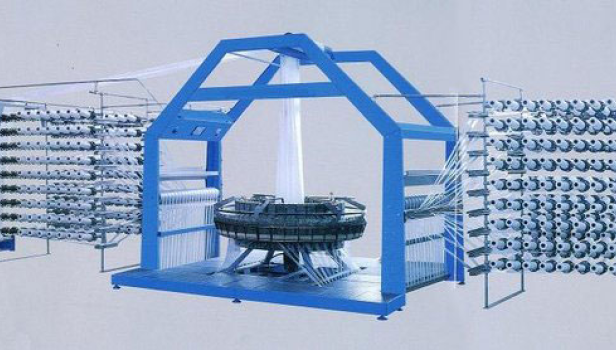

Бобины с полипропиленовыми нитями отправляются в следующий цех - ткацкий. Здесь изготавливается основной материал для изготовления полипропиленового мешка — полипропиленовый рукав. Для этого полипропиленовые нити на бобинах заправляют в круглоткацкий станок и челночным методом получают тканый материал.

На этом этапе ткацкий станок настраивают на конкретные параметры будущего полипропиленового мешка, а именно определяют его ширину и наличие специальных нитей противоскольжения, чтобы полипропиленовые мешки, сложенные друг на друга, не разъезжались при хранении или транспортировке. Полипропиленовый рукав наматывается на большие катушки, пригодные для хранения и транспортировки.

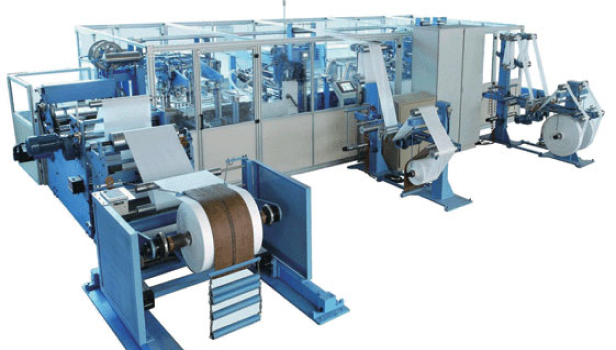

Чтобы получить полипропиленовый мешок, остается только «нарезать» рукав на нужные отрезки, сшить дно и обработать горловину. Это делает специальная линия, которая с помощью метода горячей нарезки быстро превращает полипропиленовый рукав в заготовки для будущего полипропиленового мешка. Линия обреза может быть как ровной, так и «зигзагом». Отрезав фрагмент нужной длины от полипропиленового рукава, станок подворачивает дно полипропиленового мешка нужное число раз и прошивает шов прочной нитью. По заранее запрограммированному алгоритму горловина полипропиленового мешка может остаться необработанной, или, по аналогии с дном, станок делает нужное число подворотов и прошивает горловину. Горловина бывает окантованная, или один/два раза подвернутая и один/два раза прошитая. Иногда в полипропиленовые мешки добавляются и пришиваются к горловине полиэтиленовые вкладыши. Готовые полипропиленовые мешки автоматически укладываются в кипы, как правило по 500 или 1000 мешков, обертываются полипропиленовой тканью, прессуются, обтягиваются шпагатом и поступают на склад готовой продукции.

В случае необходимости нанесения логотипа на полипропиленовый мешок, станок по нарезке полипропиленового полотна может быть оснащен дополнительным модулем для нанесения одноцветного или многоцветного логотипа. Логотип могут наносить как на готовый мешок, так и на еще неразрезанное полотно.